自20世纪以来,铝合金作为新兴材料,在工业生产中得到大量应用,涉及到社会的方方面面。后来发展出的铝压铸工艺,更使得铝压铸件更加轻量化、高强度、耐腐蚀及复杂结构成型,这样的特性十分符合汽车生产的需求。

铝压铸件在汽车生产中有哪些应用:

1. 动力系统部件

发动机组件:

铝压铸用于制造发动机缸体、缸盖、油底壳等。铝合金替代铸铁可减重30%~50%,同时保持良好散热性和刚性(如大众EA888发动机采用铝压铸缸体)。

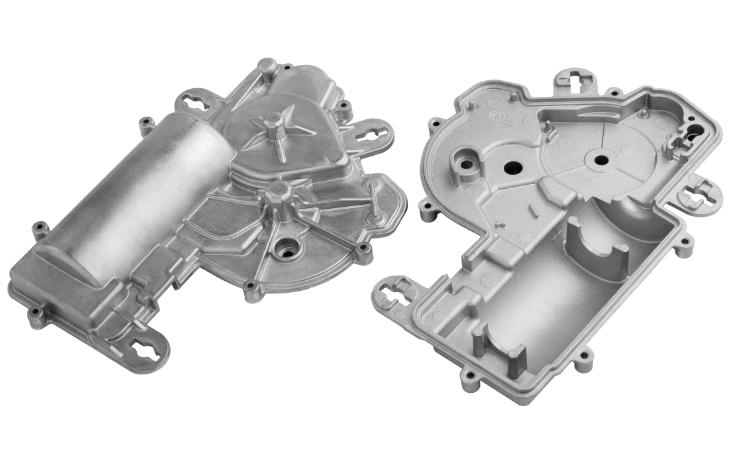

变速箱壳体:

铝合金压铸件(如ZF 8HP变速箱壳体)能承受高扭矩,且降低传动系统重量,提升燃油效率。

2. 车身结构件

车身框架与防撞部件:

采用高强度铝合金(如Al-Si-Mg系)压铸A/B柱、门槛梁、纵梁等,提升碰撞吸能性(特斯拉Model Y的一体式后底板压铸件可减少数百个焊接点)。

车门/后备箱盖:

铝压铸铰链支架、锁扣等部件实现轻量化与耐久性平衡。

3. 底盘系统

悬挂部件:

控制臂、转向节等采用铝压铸(如奔驰多连杆悬挂部件),减轻簧下质量,提升操控性。

制动系统:

卡钳、支架等通过压铸实现轻量化,同时耐高温(如Brembo铝制卡钳)。

4. 电驱动与新能源部件

电池系统:

电池壳体(如宁德时代CTP技术)采用大型铝压铸件,集成冷却通道,减重并提升续航。

电机壳体:

铝合金压铸电机外壳(如比亚迪e平台3.0)兼顾轻量化与电磁屏蔽需求。

5. 其他功能件

热管理系统:

空调压缩机壳体、散热器端盖等利用铝压铸的密封性与耐腐蚀性。

内饰与电子部件:

仪表盘支架、中控台框架等通过薄壁压铸实现减重与复杂造型。

为什么选择铝压铸件?

材料轻量化:铝合金密度(2.7g/cm³)显著低于钢铁(7.8g/cm³),有助于燃油车减排和电动车增程,提升汽车的操控性能。

强度高:铝压铸件虽然轻,但拥有媲美钢铁的材料强度,结合压铸技术,使其强度比砂型铸造提高25~30%,极大满足汽车制造的使用需求。

便于设计: 铝压铸件可塑性极大,可以做成任何尺寸、形状或功能。从微小的电子原件到大型变速箱壳体和汽车离合器壳体。并且每个零件都能做到高精度生产。因此设计师可以自信地设计组件,以做出符合预期性能的产品,并在组装、拆卸、维修和再加工过程中保持其完整性。

生产效率高: 铝压铸生产方便,制造商可以不断优化技术,追求更高效的生产方式。同时计算机技术的进步,加快了生产效率、生产稳定性和安全性。铝压铸的生产效率优于其他合金,在大量的生产过程中被得到证实。

生产成本低:相较于其他金属材料,铝的开采方式简单,加工手段便捷。使其的生产成本低于其他金属,这正好符合汽车生产企业降本增效的需求。

有一定美学价值:铝合金的外观特性,给人一种轻巧牢固的印象,并且其色彩质感符合人类审美,铝压铸件普遍表面光洁度高,结构优秀,结合进汽车生产中,可提升汽车的外观性能。

随着铝压铸技术在汽车生产中的应用,其正推动汽车行业向轻量化、高性能、可持续方向发展,在新能源车型中成为关键工艺之一。