冷室压铸是一种广泛应用于现代制造业的金属成型工艺,尤其适用于铝、镁、铜等高熔点金属的高效加工。本文将系统介绍冷室压铸的核心工艺特点、优势与局限,并分析其在不同行业中的典型应用,帮助制造企业更科学地选择生产方案。

冷室压铸的最大特征是采用高压注射技术,注射压力通常超过 10,000 psi(约 70,000 kPa)。这一过程使熔融金属能够快速而均匀地填充复杂模腔,即便是壁厚仅 0.5 mm 的精细结构,也可实现高保真成型。高压还有效压实金属组织,显著提升了零件的密度与力学性能。

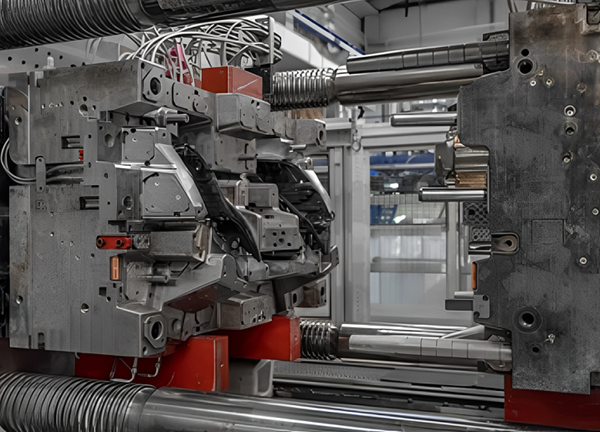

冷室压铸机将熔炉与压射室分离,可有效防止高温金属对设备的侵蚀,因此特别适合铝(660℃)、镁(650℃)与铜(1085℃)等高熔点金属。与热室压铸相比,冷室压铸拓宽了材料的应用范围,尤其在汽车与航空领域有广泛应用。

冷室压铸具有严谨的工艺控制体系,包括:

· 注射压力:分为初级填充压力与次级增压,有助于提升充型质量并抑制收缩缺陷;

· 注射速度:内浇口速度一般控制在 15–70 m/s,直接影响表面光洁度和成型完整性;

· 模具温度:以铝合金为例,模温控制在 200–220℃ 可有效降低热应力,提升尺寸精度。

这种多参数控制能力,使冷室压铸可灵活应对各种复杂产品需求,从微型结构件到大型结构件均可高质量成型。

尽管冷室压铸的周期时间略长于热室工艺,但其自动化潜力更强。现代压铸单元通常配备机器人臂,实现自动浇注、取件与模具喷涂等环节,极大提升了生产效率。一台先进的冷室压铸机,每小时可稳定生产数百个铝合金零件,满足中到大批量生产需求。

优势

· 高强度与轻量化:铝合金压铸件的抗拉强度可达 300 MPa 以上,重量却仅为同体积钢件的三分之一,尤其适合轻量化设计需求;

· 优异的表面质量:零件表面平整光洁,多数情况下无需二次加工;

· 复杂结构一次成型:可实现多内腔、多细节的一体成型,有效减少装配与焊接工序。

局限性

· 设备与模具投入高:前期投资较大,更适合大批量制造,以摊销成本;

· 材料种类有限:主要适用于高熔点金属,低熔点合金(如锌)更适合热室压铸;

· 潜在孔隙缺陷:若充型速度、排气不当,易产生气孔,需通过真空技术或后处理(如浸渗)弥补。

· 动力总成部件:如缸体、缸盖、活塞等,需承受高温与高压;

· 结构与外壳件:例如悬挂臂、转向节、变速箱壳体,采用铝合金有助于整车减重。

· 典型案例:特斯拉 Model Y 的一体化后底板即采用冷室压铸制造,大幅降低零件数量并提升车身刚性。

· 镁合金结构件:如座椅骨架、舱门支架等,可显著减轻重量;

· 高导热部件:铜合金散热器、叶轮用于提升冷却与热控效率。

· 散热器与壳体:铝合金具备优良导热性与机械强度,常用于 CPU 散热器、5G 基站外壳,兼具功能与结构性能。

· 液压阀块、泵体:复杂通道结构可直接压铸成型,减少后加工;

· 耐腐蚀外壳:铜合金适用于化工设备,延长使用寿命。

· 家电壳体与内部件:如咖啡机、剃须刀、电动工具外壳,具有优良的装饰性和强度;

· 运动器材部件:如镁合金自行车轮毂,兼顾轻量与高强度。

冷室压铸工艺正朝着更高性能与更高智能化方向演进:

· 真空压铸:在注射前抽空模腔气体,有效降低气孔率,提升机械性能;

· 半固态压铸:采用部分凝固的金属浆料,填充更均匀,适用于高精度零件;

· 智能监控系统:通过压力传感器、温控系统实时反馈,自动调整注射参数,显著提升良品率。

冷室压铸凭借其对高熔点金属的良好适应性、高压高精度的成型能力及优秀的自动化兼容性,已成为现代制造业的重要工艺之一。它不仅满足汽车轻量化、航空高强度、电子热管理等多重需求,更通过技术创新不断拓展应用边界。

未来,随着新材料的开发与智能制造的推进,冷室压铸将在高端制造领域扮演更加关键的角色。企业在工艺选择时,应综合考虑材料特性、设计复杂度与生产批量,而冷室压铸无疑是追求高性能与规模效益的优选方案。

如果您需要冷室压铸产品,请联系意迪特,我们拥有多种冷式压铸机,专注铝合金压铸件、锌合金压铸件的生产。20年的生产经验值得信赖,欢迎您的访问!