随着5G网络在全球范围内加速部署,5G基站的数量呈爆发式增长。据统计,截至2023年底,中国已建成超过330万个5G基站,占全球总数的60%以上。作为5G通信设备中的“骨骼”与“外衣”,铝压铸结构件不仅承担着保护内部元器件的功能,更在散热、轻量化、结构集成等方面发挥着关键作用。尤其是铝合金压铸件,凭借其优异的综合性能,已成为5G设备制造中不可或缺的材料选择。

5G基站于4G相比,功耗提升约3倍,单站功耗可达3500W以上。设备运行时产生的大量热量必须及时散发,否则将影响信号稳定性与设备寿命。同时,5G基站部署密度更高,设备体积和重量也成为运输、安装与运维的关键考量。尤其是在城市密集区域,基站的安装空间有限,对设备的紧凑性和轻量化提出了更高要求。

在这一背景下,铝合金压铸件的几大优势便极为突出:

散热性优秀:铝合金具备良好的导热性,辅以优化的散热片设计,能有效降低设备内部温度,最大化实现散热的功能。

例如,海骊新材料研发的高导热铝镁合金,比传统ADC12铝合金导热率提升20%以上,整体散热能力提升30%。该材料在高温环境下仍能保持稳定的力学性能,适用于极端气候地区的基站部署。

同时满足轻量化与高强度:铝合金密度低(约2.7g/cm³),强度高,适合制造大型薄壁件,符合5G设备“减重不减强”的需求。通过结构仿真与拓扑优化,压铸件可在关键部位加强筋设计,实现重量减轻15%以上,同时刚性提升10%。

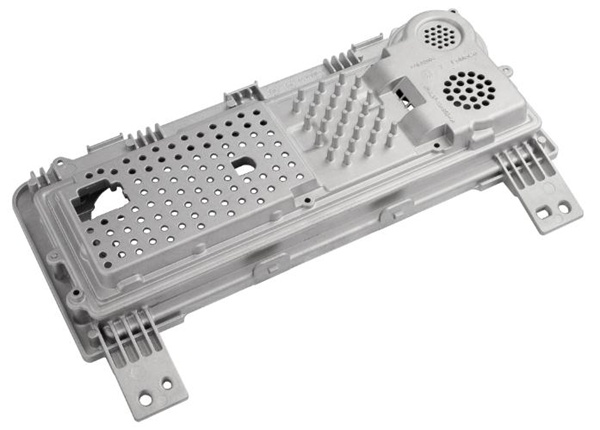

可加工一体化成型件:通过压铸工艺,可将散热翅片与壳体一体成型,减少组装环节,提升结构稳定性与密封性,避免因组装件的衔接处刚性不足导致的质量问题。例如,某主流设备商的AAU外壳采用一体化压铸,零件数量从原来的12个减少至1个,装配效率提升50%,整体气密性达到IP67等级。

耐腐蚀且绿色环保:铝合金表面可天然型成致密氧化层,具备良好的耐腐蚀性能,适应户外复杂环境。此外,铝合金回收率可达95%以上,再生铝在加工后的性能也能满足大部分生产需求。极大地减少了浪费,符合绿色制造的发展趋势和循环经济的要求。

案例1:半固态压铸技术在基站壳体中的应用

半固态压铸是一种介于液态与固态之间的成型技术,能显著减少铸件内部气孔,提升致密度与导热率。研究显示,使用半固态压铸的芯片机箱,比传统压铸件温度降低7℃以上,散热均匀性提升20%。

国内企业如银宝山新、润星泰等已在该领域取得技术突破,成功将半固态压铸用于5G基站散热壳体与滤波器腔体,实现“更轻、更密、更导热”。其中,润星泰开发的半固态压铸滤波器腔体,壁厚最薄处仅为1.2mm,重量减轻18%,同时散热性能提升25%,已批量用于华为、中兴等主流设备商。

案例2:吹胀板+压铸壳体复合散热方案

吹胀板是一种利用氮气吹胀成型的散热技术,具有热传导效率高、制冷速度快的特点。将其与压铸壳体结合,可形成“主动+被动”双模散热系统,特别适用于AAU(有源天线单元)等高热密度设备。该方案通过内部微通道设计,使冷却液在封闭回路中循环,散热效率较传统鳍片提升40%以上,尤其适合未来毫米波基站的高热流密度场景。

案例3:GRefee的5G散热腔体实践

GRefee公司利用半固态铝压铸技术,成功制造出高度100mm、最小厚度0.8mm的高密散热齿片,导热率达175W/m·K,远超常规压铸的130W/m·K。该产品在903mm×445mm的大尺寸腔体上实现均匀散热,成为5G基站散热设计的标杆之一。该腔体已通过-40℃至85℃的高低温循环测试,满足极端环境下的长期稳定运行需求。

5G设备结构复杂、精度要求高,传统人工操作已难以满足生产需求。目前,1000T~4500T大型压铸机配合模温机、取件机器人、真空系统等自动化设备,已成为5G压铸件生产的标配。

以欧能机械的模温机为例,通过精准控温(±1℃),有效避免因模具温度不均导致的尺寸变形、缩孔等缺陷,提升良率与生产效率。该设备已在无锡朗贤、中国重汽等企业的压铸岛中广泛应用。此外,真空压铸技术的引入,使铸件内部气孔率降低至0.5%以下,显著提升产品的力学性能和导热一致性。

在检测环节,基于机器视觉的在线尺寸测量系统可实时监控关键尺寸,实现100%全检,替代传统抽检模式,大幅降低不良品流出风险。

随着5G向毫米波、低延迟方向演进,设备散热与结构集成的标准将会继续提高。铝合金压铸件的发展趋势也渐渐显现:

材料创新:开发更高导热、更高强度的铝镁合金、铝硅碳复合材料等。目前,中铝材料院正在研发的纳米增强铝基复合材料,导热率有望突破200W/m·K,强度提升30%,适用于下一代高频基站。

结构创新:向更薄、更高、更复杂的散热齿片与多腔体集成方向发展。借助3D打印+压铸复合工艺,可实现传统工艺难以成型的异形流道和微结构散热单元。

工艺智能化:结合工业物联网(IIoT)实现压铸过程全程监控与数据追溯,提升品质可控性。例如,海天金属推出的“智慧压铸岛”系统,可实时采集压力、温度、速度等300+参数,通过AI算法优化工艺窗口,使产品一致性提升至99.5%以上。

跨领域融合:铝压铸件不仅用于基站,也将延伸至边缘计算设备、车载5G模块、工业网关等新兴场景。例如,蔚来车载5G T-Box壳体采用铝合金压铸,兼顾散热与电磁屏蔽性能,已成为智能网联汽车的标准配置。

在5G通信设备的制造过程中,铝合金压铸件看起来并不显眼,然而正是这看似普通的部分,是支撑设备性能、可靠性与轻量化设计的核心基础。从散热壳体到滤波器腔体,从半固态成型到智能化产线,压铸技术的每一次进步,都在为5G网络的稳定运行保驾护航。

未来,随着材料科学与制造工艺的持续融合,铝合金压铸件有望在6G预研、空天地一体化网络等更前沿领域,继续扮演“忠实伙伴”的角色。从基站到终端,从地面到天空,压铸技术正以更轻、更强、更智能的姿态,赋能通信产业的下一次飞跃。

如果你正在寻找专业的铝合金压铸件生产厂,请认准意迪特压铸科技(苏州)有限公司,意迪特作为专业的锌铝合金压铸厂家,掌握来自欧洲的先进压铸技术,20年在国内市场的耕耘,始终致力于为客户提供高品质的压铸件。我们拥有先进的熔炼、压铸和检测设备,严格把控每一道生产环节,确保产品质量始终如一。无论是复杂的结构件还是高精度的壳体件,我们都能通过科学的工艺和严谨的态度,为您提供可靠的解决方案。选择意迪特,选择品质与信任!