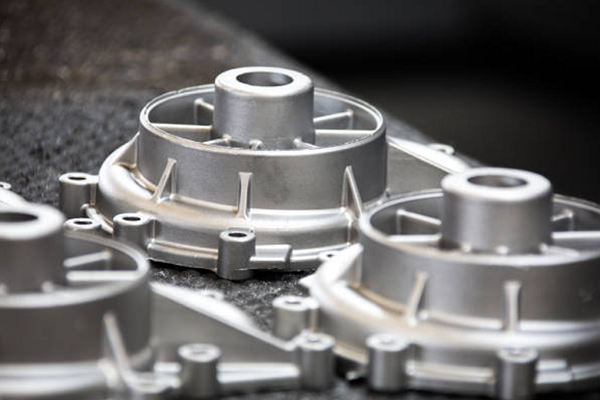

压铸铝合金熔炼是铝合金压铸件生产中的核心环节,直接关系到最终产品的力学性能、表面质量与使用寿命。随着汽车、电子、通信等行业对轻量化、高强度结构件需求的不断提升,压铸铝合金熔炼的质量控制显得尤为关键。尤其对于汽车压铸件定制等高标准应用场景,熔炼过程的精细化管理成为保障零件一致性、可靠性的基础。本文将从炉料控制、熔化过程、炉渣管理及精炼处理四个方面,系统阐述压铸铝合金熔炼的质量控制要点,为铝合金压铸件生产厂家提供实用参考。

铝合金的组织具有遗传性,炉料质量的好坏直接影响到压铸件质量的优劣。炉料包括合金锭、中间合金和回炉料,回炉料由未重熔的回炉料和重熔的回炉料组成。因此,控制好炉料的质量是生产高质量压铸件的必要条件。

合金锭和中间合金的化学成分必须符合国际或国家标准的要求;其表面应整洁、光滑无粗糙感,不得有油污、霉斑和氧化皮,若表面氧化严重,应喷丸去除氧化皮;其断口组织应致密,不得有严重偏析、缩孔、熔渣及夹杂物。

回炉料包括废压铸件、料饼、浇道、飞边毛刺、切削后的渣料及坩埚底部100mm以下的余料等,应严格分类和管理,不能混杂。回炉料应清洁,不得带有油污、锈蚀、泥沙、水分、过滤网及镶嵌件等。被油污泥土污染严重的回炉料、潮湿的碎屑回炉料及坩埚底料,必须重熔、除渣、除气、制锭、分析成分合格后再作炉料使用。

炉料应保存在干燥、通风、无曝晒的库房内并尽量缩短存放时间,以免受潮及氧化。炉料在熔炼前要进行烘烤以去除水分和防止铝液发生溅射,烘烤温度300~350℃,时间不少于2h。另外,炉料入炉前可以放在炉旁随炉预热。

铝合金融化对熔炼设备的要求如下:

① 根据压铸机的能力、考虑融化率。充分利用设备的生产能力,可降低成本,取得好的经济效益。

② 选择高效率的熔炼炉、保温炉。对于炉子性能的评价主要是测定融化或保温一定数量的金属液所耗用的能量。

③ 选择氧化少的燃烧器,使炉内燃烧呈还原性气氛,减少金属的烧损率,减少合金成分的变化。

④ 能合理控制装炉量、投料时间、熔化时间、保温时间、熔化温度、出料温度、出料时间、燃料消耗、合金烧损。

⑤ 方便进行合金液处理、脱气处理、除渣处理、精炼处理。

⑥ 方便炉内清扫,防止卷人不纯物(氧化物、炉壁)。

对于铝合金压铸,由于其生产工艺的特殊性,对铝液的熔化过程的质量管理显得尤为重要。坩埚、锭模、钟罩、撇渣勺、舀料勺等熔炼工具使用前必须除尽残余金属、熔渣、氧化皮等污物,以保证压铸件化学成分合格。熔铝时,主要使用石墨坩埚和内衬涂料铸铁坩埚,坩埚炉的金属烧损率为1%~2%,无坩埚的可达5%~25%。采用石墨坩埚可防止铝液中Fe含量超标,但使用前应借助超声波探伤检查,不得有裂纹、穿孔和明显的变形等,尤其第1次使用前应按要求进行焙烧以去除水分,防止爆裂。熔炼工具使用前应预热并涂上防护涂料,再经200~300℃预热不少于1h,以防止铝液飞溅和Fe含量超标。涂有防护涂料的熔炼工具使用时间以涂料不脱落为原则,一般不超过48h。

熔化时加料原则通常是先加易熔的,过热后加入难熔的,靠扩散、稀释、溶解作用熔化难熔成分。加料顺序一般为:先加回炉料,再加中间合金,最后加合金锭。废压铸件、料饼及浇道作为二级回炉料,加入量应小于40%。自配铝合金液应考虑合金元素的烧损,元素的烧损(质量分数)一般为:A1为1.5%,Si为2%,Cu为1%,Mg为20%,Mn为2.5%。

铝合金液中常见夹杂物有Al₂O₃、Al₂O₃·xSiO₂、Al₄C₃、Mg、Al₂O~4~等,其中Al₂O₃含量最高,达合金液质量的0.002%~0.02%。据研究,Al₂O₃在合金液中分为3类:

①分布不均匀的大杂块,尺寸≥20nm;

②分布均匀的采用精炼处理可以除去的细片状杂块,尺寸为10~20nm;

③分布均匀的采用精炼处理难以除净的、弥散于合金液中的微片状杂块,尺寸<10nm,此类夹杂物不仅是恶化合金液的主角,也是遗传的主体,直接影响压铸件的质量。

熔炼压铸铝合金时,在炉床上经常发现有固态化合物沉积着,一般称这种沉积物为炉渣或熔渣。这种沉积物一旦压入压铸件就形成夹杂。

炉渣主要由含有铝、硅和过量的铁、锰、铬等的化合物晶粒构成。它不仅会减少炉子的有效容量,还因为其具有高的熔点、大的密度和极高的硬度,可能产生许多潜在的有害结果,如:增加铝合金液的黏度,出现粘模的现象,增加了压铸件的硬质点,缩短刀具寿命和降低铝合金液在型腔内的流动性等。

经实际压铸生产的试验和研究,YZAISi8Cu3合金的造渣系数的经验公式为:

造渣系数=(1×Fe%)+(2×Mn%)+(3×Cr%)

实践表明,当保温炉的工作温度为678~681℃,其允许的造渣系数为1.8。这就是说,在上述工作温度下,造渣系数不超过1.8,炉底将不产生炉渣。当保温炉的工作温度提高到714~717℃时,其允许的造渣系数为2.2。当然,通过升高铝合金液的温度来提高允许的造渣系数,并不解决实际问题,这是因为,一是更高的温度对压铸模的寿命和压铸件的质量会带来负面影响;二是更高的温度会在一段时间有2.2的造渣系数,造成炉渣将沉积在炉底,其铁、锰和铬的浓度远远大于铝合金液。为了减少造渣系数与熔融温度之间的不平衡,可采用以下两种方法:一是使用高纯度的合金,冲稀铝合金液中的铁、锰和铬,来减少其不平衡(这种方法代价较高);二是在常温工作情况下,经常刮去炉底的炉渣。

由上可知,炉渣的形成是温度、组元和熔炼设备的综合结果。铁在压铸铝合金中是必不可少的,含量通常为0.85%~1.00%,故必须严格控制锰和铬的含量使铁、锰和铬结合成与铝合金液工作温度相适应的造渣系数,以减轻和避免炉渣在炉床上沉积,而这种控制手段,必须与合适的工作温度和熔炼设备相配合。

随着对压铸件的内部、外部质量提出的要求越来越高,许多压铸件都有了气密性和可加工性的要求,因此,压铸铝合金的精炼处理对控制和提高压铸件质量的作用已不容再忽视。

以往人们忽视压铸铝合金精炼处理的原因有:

①对压铸件的质量要求不高;

②工厂所处地域气候干燥,铝锭的氧化物少;

③大批量正常生产,废料回炉比例小,回收率低,新锭的质量较好;

④熔化设备的熔化能力与压铸机的生产能力不匹配(即熔化量供不应求);

⑤基于压铸件生产成本的考虑;

⑥传统习惯势力的影响。再加上由于压铸铝合金对精炼处理的敏感度弱于其他铸造铝合金,加上工艺规范没遵守等,因此有时精炼处理的效果不是非常明显。

取得高质量的铝合金液的关键是采用理想高效的精炼剂和精炼方法,最大限度地去除铝合金液中氢气和各种夹杂物,达到净化铝合金液的目的。

常用的精炼剂为氯气、氯盐、六氯乙烷、氮气、60%光卤石和40%氟化钙等其中氯气是迄今为止公认效果最好的,其"精炼"机理是浮游法,反应式为:

3Cl2+2A1→2AICl3

Cl2+2[H]→2HCI

因铝合金液的氢含量与其温度基本呈直线关系,且随保温时间延长而增加,所以在熔炼铝合金液时应尽量缩短时间,特别是从精炼后到压铸完毕的时间不宜超过4h,并严格控制温度。

现绝大多数压铸车间都使用圆形坩埚炉,实施精炼难见实效。为解决此难题,有文献建议采用椭圆形坩埚炉,椭圆短轴处加一块隔板将椭圆形坩埚隔成A、B两仓,隔板与埚底之间留有一定间隙。设定A仓为保持出料区,B仓为精炼溶解区,这样就可以使铝合金液的质量得到有效的控制。具体使用方法如下:

①第1次开炉时,A、B两仓同时加料。溶解后,A、B两仓都实施精炼,能获得第1埚纯净铝合金液。

②生产过程中,A仓给压室供料,当内液面下降至一定位置时,向B仓投料,促使原来已溶解精炼过的铝合金液通过隔板下面的间隙流向A仓。

③当投进B仓的合金液被溶解后,升温至700~720℃,即可实施精炼。

严格遵守精炼原则,以防止在压铸件中生成气孔和夹杂,还必须执行"以防为主,以排为辅"的措施,"防"就是严防水气及各种脏物进人熔池中;"排"就是排除铝合金液中的氧化夹杂和氢气;正确执行防排措施应落实到具体的熔炼操作中。熔炼操作包括:精炼设备、熔炼工具的准备和处理,熔剂、变质剂的预制,精炼、变质技巧,搅拌操作和浇注等,它们都与铝合金液的质量控制有着密切的关系。

压铸铝合金熔炼是一项系统性强、技术要求高的工艺过程,涉及炉料选用、熔化控制、炉渣抑制与精炼净化等多个环节。只有建立严格的铝合金压铸件质量管理体系,才能在压铸铝合金熔炼过程中实现成分均匀、气体与夹杂物有效去除,从而提升铸件的综合性能。对于从事汽车压铸件定制的铝合金压铸件生产厂家而言,更应重视熔炼过程的标准化与精细化,通过科学的工艺设计与执行,确保每一批铝液都符合高品质要求,最终为客户提供可靠、耐用的压铸产品。